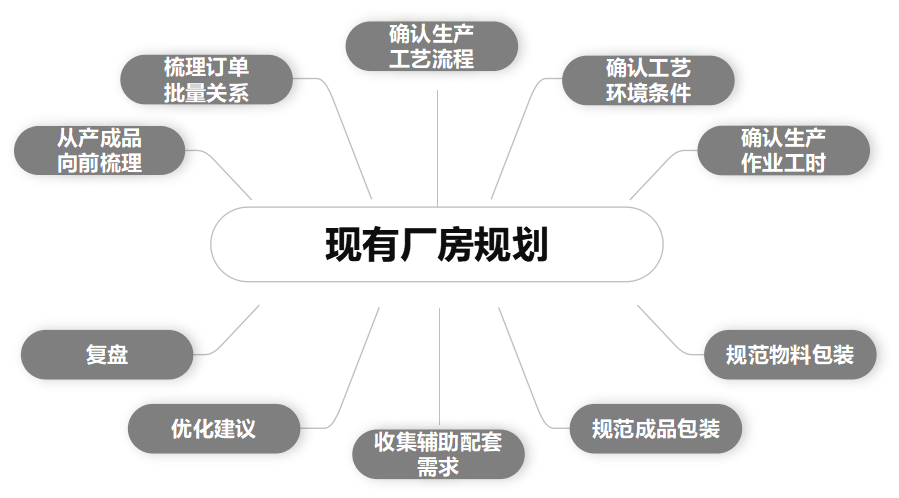

总体规划产能-工厂规划总纲,做什么产品,做多大量,决定着规划规模,是我们在工厂规划项目考虑因素,并充分结合如下步骤展开规划:

1.产品BOM料表-了解产品的构成,从产成品向前梳理

2.订单批量关系:“品-量”与“批-量”的分析,是大批量生产定制化的生产,生产模式将不同

3.生产工艺流程-确认生产工艺,规划作业单元

4.工艺环境条件-确定特殊区域环境防护

5.生产作业工时-作为资源测算重要参数,需确认

6.物料包装规范一用于制定物料仓库的存储方式

7.成品包装规范一用于制定成品仓库的存储方式

8.辅助配套需求用于配套设施规划需求收集

9.优化建议汇集一客户自身提出的当前困惑、 存在问题、规划建议或在期望在新厂中实现的想法。

复盘、优化原有方案

案例

3.数据增长:①消除原材料、在制品跨厂区大幅搬运浪费;②减少过程断点;③物流人员减少50%以上。

3.数据增长:①人力成本节省30%以上,生产效率大幅提升;②产能大幅提升,满足公司供应需求;

3.数据增长:①制造周期L/T缩短1/3;②人均生产效率提升1/4;③单位面积产出提升30%。

3.数据增长:①实现了产能的完整转移;②对生产、物流模式做了大幅优化。

3.数据增长:①精益成熟度提升,为实现智能制造打下坚实基础;②人均产值超过目标值约30%。

3.数据增长:①比现有工厂产能扩展50%以上;②单位面积产值提升;③良好的公司形象。

3.数据增长:①平均搬运距离缩短49%;②人均效率提升27%;③现场规范、有序,客户满意度提升。

3.数据增长:①解决了跨区大物流量搬运的问题;②大幅产业升级改造,成为一个现代化制造基地。

3.数据增长:实现数现化生产车间,所有产品可追溯,成为深圳市数字化工厂建设样板项目

3.数据增长:通过科学布局,精益化产线规划,合理规划人流、物流、产品流,从源头规避因布局不合理带来重复搬运、作业难度加大、产出效率低、物流混乱、安全隐患大等不利因素。

- “世界500强”中国五矿旗下中冶瑞木携手远大方略启动《精益管理》咨询项目

- 客户案例 | 远大方略世界500强客户9家,总营收超8万亿!

- “世界500强”中国五矿集团旗下新田岭钨业携手远大方略一期《精益管理》咨询项目总结暨二期启动

- 精益求精 突破百亿——佛塑科技(股票代码:000973)再度携手远大方略开启《精益管理》咨询项目

- 【电源行业案例】打造企业核心竞争力,抓住高速增长机遇!

- 精益改善 高质发展——江苏本川智能(股票代码:300964)携手远大方略落地《精益管理》咨询项目

- 【3C数码行业案例】量身定制行业解决方案,打造3C数码行业样板!

- 江苏倍加洁集团携手远大方略落地《集成产品开发》驻厂管理咨询项目

- 【新材料行业案例】构筑竞争壁垒,成功转型升级!

- 持续打造核心竞争力--深圳市绿联科技携手远大方略落地《集成供应链及IT与流程优化》管理咨询项目